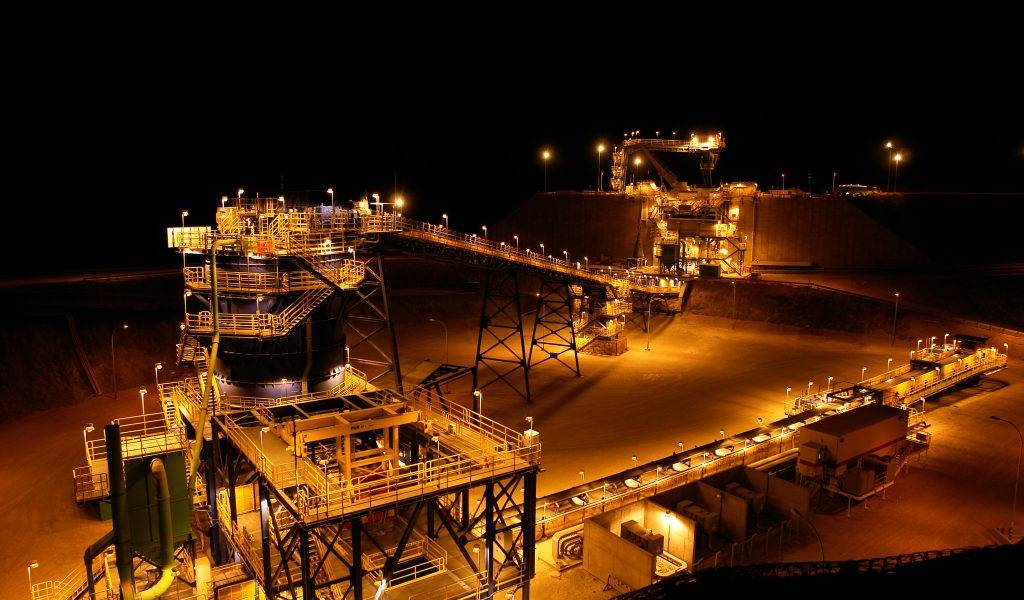

¿Cómo reducir el consumo energético en plantas concentradoras? Claves técnicas para una operación más eficiente

En un contexto de leyes decrecientes y mayores exigencias ambientales, la eficiencia energética deja de ser una opción y se consolida como un factor crítico de éxito.

Ante un escenario de mayores exigencias en eficiencia, sostenibilidad y reducción de emisiones, la optimización del uso de la energía se ha convertido en una prioridad estratégica para la minería moderna. A continuación, se detallan los principales enfoques técnicos que permiten reducir de manera significativa el consumo energético en plantas concentradoras, sin comprometer la recuperación metalúrgica ni la estabilidad operativa.

Optimización del circuito de conminución: el mayor foco de ahorro energético

La conminución puede representar hasta el 50–60 % del consumo total de energía de una planta concentradora. Reducir este impacto exige un diseño y operación óptimos de los circuitos de chancado y molienda. La implementación de chancado terciario eficiente, preconcentración mediante separación por sensores (ore sorting) y el uso de tecnologías como HPGR (High Pressure Grinding Rolls) permiten disminuir la energía específica requerida para la reducción de tamaño. Asimismo, el control del tamaño de alimentación y la estabilidad granulométrica evitan sobre-molienda, uno de los principales factores de pérdida energética.

Control avanzado de molienda y uso de analítica en tiempo real

La incorporación de sistemas de control avanzado de procesos (APC), apoyados en modelos predictivos y algoritmos de machine learning, permite ajustar de forma continua variables críticas como carga de bolas, nivel de llenado, velocidad del molino y densidad de pulpa. Sensores en línea para medición de potencia, presión y granulometría (PSD) permiten operar los molinos cerca de su punto óptimo, reduciendo picos de consumo eléctrico y maximizando la eficiencia energética por tonelada procesada.

Eficiencia en clasificación y recirculación de carga

Una clasificación ineficiente incrementa la carga circulante y obliga a un mayor consumo de energía en molienda. La optimización del diseño y operación de hidrociclones, incluyendo la selección adecuada de diámetros, ángulos y presiones de operación, contribuye a mejorar la separación de finos y gruesos. El uso de simulaciones dinámicas del circuito permite identificar cuellos de botella energéticos y reducir la recirculación innecesaria de material.

Optimización de sistemas de bombeo y transporte de pulpa

Los sistemas de bombeo representan otro componente relevante del consumo energético. La selección correcta de bombas según la curva de operación, el uso de variadores de velocidad (VFD) y la reducción de pérdidas por fricción en tuberías permiten disminuir significativamente la demanda eléctrica. Un diseño hidráulico eficiente, junto con el monitoreo del desgaste interno y la densidad de pulpa, evita sobreconsumos asociados a condiciones fuera de diseño.

Eficiencia energética en flotación y servicios auxiliares

En flotación, la reducción del consumo energético se logra mediante la optimización del aire, la agitación y el tiempo de residencia. Celdas de flotación de nueva generación, con sistemas de inyección de aire más eficientes y control automático del nivel de espuma, permiten reducir la potencia instalada sin afectar la recuperación. Asimismo, la gestión eficiente de servicios auxiliares —como aire comprimido, iluminación industrial y sistemas de ventilación— aporta ahorros acumulativos relevantes cuando se aplican criterios de eficiencia energética y mantenimiento preventivo.

Digitalización, monitoreo energético y mantenimiento predictivo

La implementación de sistemas de gestión energética basados en plataformas digitales permite identificar patrones de consumo, detectar desviaciones y priorizar acciones de mejora. El uso de mantenimiento predictivo, apoyado en análisis de vibraciones, termografía y consumo eléctrico, reduce fallas inesperadas y pérdidas energéticas asociadas a equipos en condiciones subóptimas. La integración de estos datos en gemelos digitales de la planta facilita la evaluación de escenarios de optimización energética antes de su aplicación en campo.

Energía eficiente como pilar de la sostenibilidad operativa

Reducir el consumo energético en plantas concentradoras no solo impacta directamente en los costos operativos, sino que también contribuye a disminuir la huella de carbono de la operación minera. La combinación de diseño eficiente, control avanzado, digitalización y mantenimiento inteligente permite avanzar hacia plantas más resilientes, competitivas y alineadas con los objetivos de sostenibilidad de la minería del futuro. En un contexto de leyes decrecientes y mayores exigencias ambientales, la eficiencia energética deja de ser una opción y se consolida como un factor crítico de éxito.

Para conocer más sobre este tema y capacitarte en minería, suscríbete a PLATAFORMA CONSTRUCTIVO.

Fuente: Tecnología Minera